Welche Probleme können mit Stahlschnallmaschinen auftreten?

Stahlschnallmaschinen sind wichtige Arbeitspferde in Branchen, die von Konstruktion und Holz bis hin zu Metallherstellung und starker Palettierung reichen. Diese Maschinen können zwar robust und zuverlässig sind, und können auf betriebliche Probleme stoßen, die die Integrität, Effizienz und Sicherheit beeinträchtigen. Das Verständnis gemeinsamer Probleme und ihre Prävention ist der Schlüssel zu reibungslosen Operationen.

1. Inkonsistente Spannung oder schwache Gurte:

- Problem: Die angelegten Träger nicht locker, um die Last effektiv zu sichern, während übermäßige Spannung die Last oder sogar den Riemen selbst beschädigen kann. Schwache Gurte können während der Handhabung oder des Transits brechen.

- Ursachen: Abgenutzte oder nicht ordnungsgemäß kalibrierte Spannungssensoren, Rutschspannungshandel, falsche Spannungseinstellungen für die Gurtmesser/-art, Fehlfunktionen des hydraulischen Systems (in Hydraulikspannern) oder unzureichender Luftdruck (in pneumatischen Systemen).

- Verhütung: Regelmäßige Kalibrierungsprüfungen gemäß den Herstellernspezifikationen, der konsistenten Verwendung von Qualitätsriemen innerhalb der Nennkapazität der Maschine, der routinemäßigen Inspektion und der Schmierung von Spannungsmechanismen, um den korrekten Luftdruck/Hydraulikflüssigkeit zu gewährleisten.

2. Versiegelung/Verbindungsfehler:

- Problem: Die Dichtung (Schweißnaht oder Crimp), die die Gurtenden zusammenhält, schlägt aus, wodurch sich der Riemen löst. Dies ist ein kritischer Fehlerpunkt.

- Ursachen: Schmutzige, abgenutzte oder falsch ausgerichtete Versiegelungskiefer; falsche Temperatureinstellungen (für Reibschweißer); falsche Druckeinstellungen; abgenutzte oder beschädigte Versiegelung stirbt; Kontamination (Öl, Fett, Rost) am Gurt am Dichtungspunkt; mit dem mit der Versiegelungsmethode inkompatibelen Riemen (z. B. Malen oder Beschichten, die das Schweißen stören).

- Verhütung: Tägliche Reinigung von Versiegelungskiefern und -sterben, regelmäßige Inspektion von Verschleiß oder Beschädigung und rechtzeitiger Austausch, strenge Einhaltung der empfohlenen Einstellungen für Gurtyp und -stufe, sicherzustellen, dass das Riemen sauber und trocken ist, unter Verwendung kompatibler Racking -Materialien.

3..

- Problem: Das Riemen füttert während des Futter- oder Spannungszyklus nicht glatt von der Spule in die Maschine, Knicke oder Staus, wodurch Unterbrechungen verursacht werden.

- Ursachen: Unangemessen montierte oder beschädigte Spule (verursachen Abwicklungsprobleme), abgenutzte oder beschädigte Futterräder, falsch ausgerichtete Futtermittel, übermäßige Reibung im Futterpfad (Schmutz, Grat an Leitfäden), Riemenspeicher (Spulenset), um sich zu drehen oder zu kinken, falsch Riemenbreite/Dicke für die Maschinenführungen.

- Verhütung: Richtige Spulenmontage und -handhabung, regelmäßige Reinigung von Vorschubpfad und -leitfaden, Inspektion und Austausch abgenutzter Vorschubräder und -anleitungen, mit einem Riemen mit minimalem Speicher oder der Konditionierung vor dem Gebrauch, um sicherzustellen, dass die Riemenabmessungen die maschinellen Spezifikationen übereinstimmen.

4. Mechanische Verschleiß und Komponentenausfall:

- Problem: Im Laufe der Zeit tragen sich kritische Komponenten ab, was zu einer verminderten Leistung, Rauschen, Vibrationen und eventuellem Zusammenbruch führt. Häufige Punkte sind Zahnräder, Lager, Buchsen, Walzen und Schnittklingen.

- Ursachen: Normaler operativer Verschleiß, mangelnde Schmierung, Exposition gegenüber abrasiven Staub/Schmutz, Überlastung der Maschine, Metallmüdung.

- Verhütung: Strikte Einhaltung des Schmierplans des Herstellers unter Verwendung empfohlener Schmiermittel, regelmäßige visuelle Inspektionen für ungewöhnliche Verschleiß oder Rauschen, vermeiden den Betrieb über die Nennkapazität der Maschine und den sofortigen Austausch von Verbrauchsmotiven wie Klingen und Dichtungen.

5. Bedienerfehler und Missbrauch:

- Problem: Eine falsche Operation kann zu vielen oben genannten Problemen führen und Sicherheitsrisiken darstellen. Dies beinhaltet falsche Einstellungen, das Erzwingen der Maschine, die Verwendung beschädigter Riemen oder die Umgehung von Sicherheitsfunktionen.

- Ursachen: Unzureichende Schulung, fehlende klare Betriebsverfahren, Selbstzufriedenheit.

- Verhütung: Umfassende Erstbetriebschulung, leicht verfügbare und klare Betriebshandbücher, regelmäßige Auffrischungsschulungen, Durchsetzung von Sicherheitsprotokollen und Förderung einer Kultur der ordnungsgemäßen Nutzung und Wartung.

Die Bedeutung der proaktiven Wartung:

Die effektivste Strategie zur Minimierung von Problemen mit Stahlbandmaschinen ist ein proaktives Wartungsprogramm. Dies beinhaltet:

- Geplante Wartung: Nach dem Wartungsplan des Herstellers sorgfältig für Schmierung, Inspektion und Teilersatz.

- Tägliche Überprüfungen: Betreiber führen vor dem Start grundlegende Überprüfungen (Sauberkeit, Luftdruck, offensichtliche Verschleiß) durch.

- Aufzeichnungshaltung: Protokollierungswartungsaktivitäten, aufgetretene Probleme und Teile, die für die Verfolgung von Maschinengesundheit ersetzt wurden.

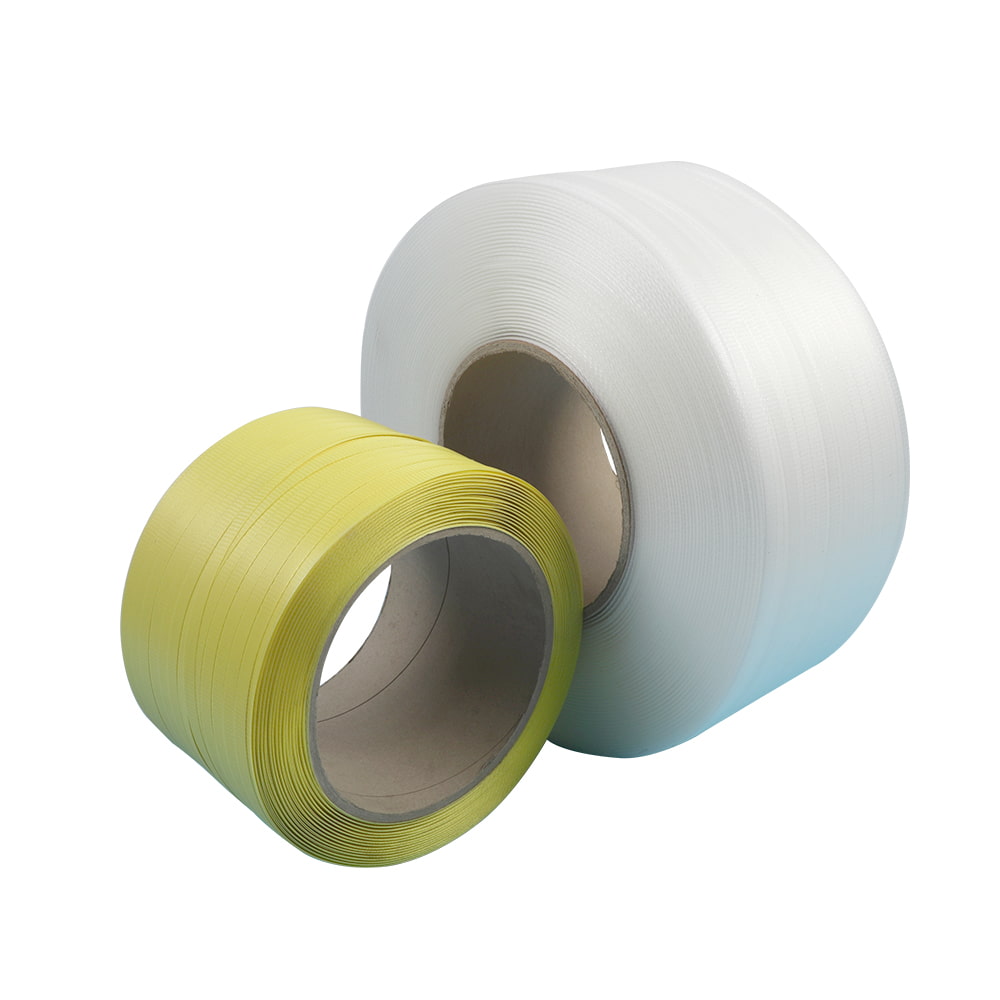

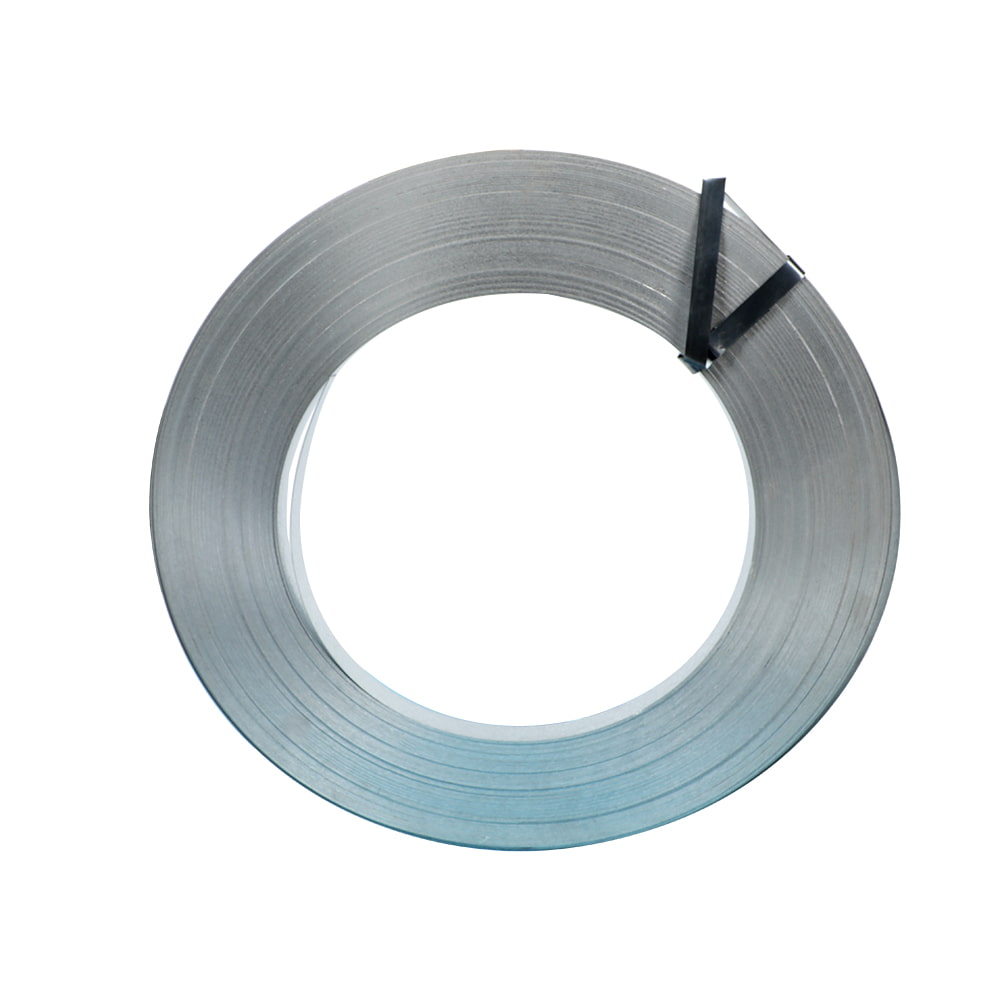

- Qualitätsverbrauchsmaterialien: Verwenden von hochwertigem Stahlschnallen und dem echten Hersteller empfohlene Ersatzteile, die für das spezifische Maschinenmodell ausgelegt sind.

DE

DE