Kann eine Stahlbandmaschine automatisiert werden?

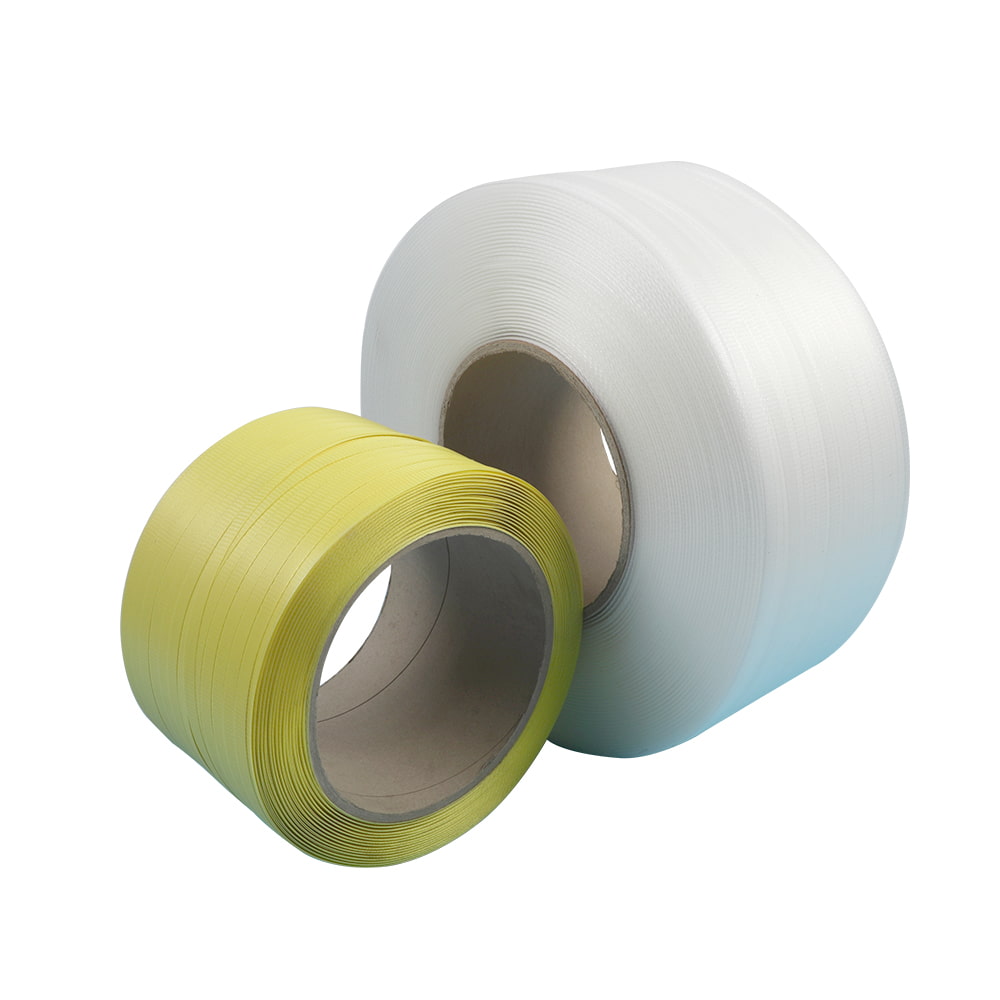

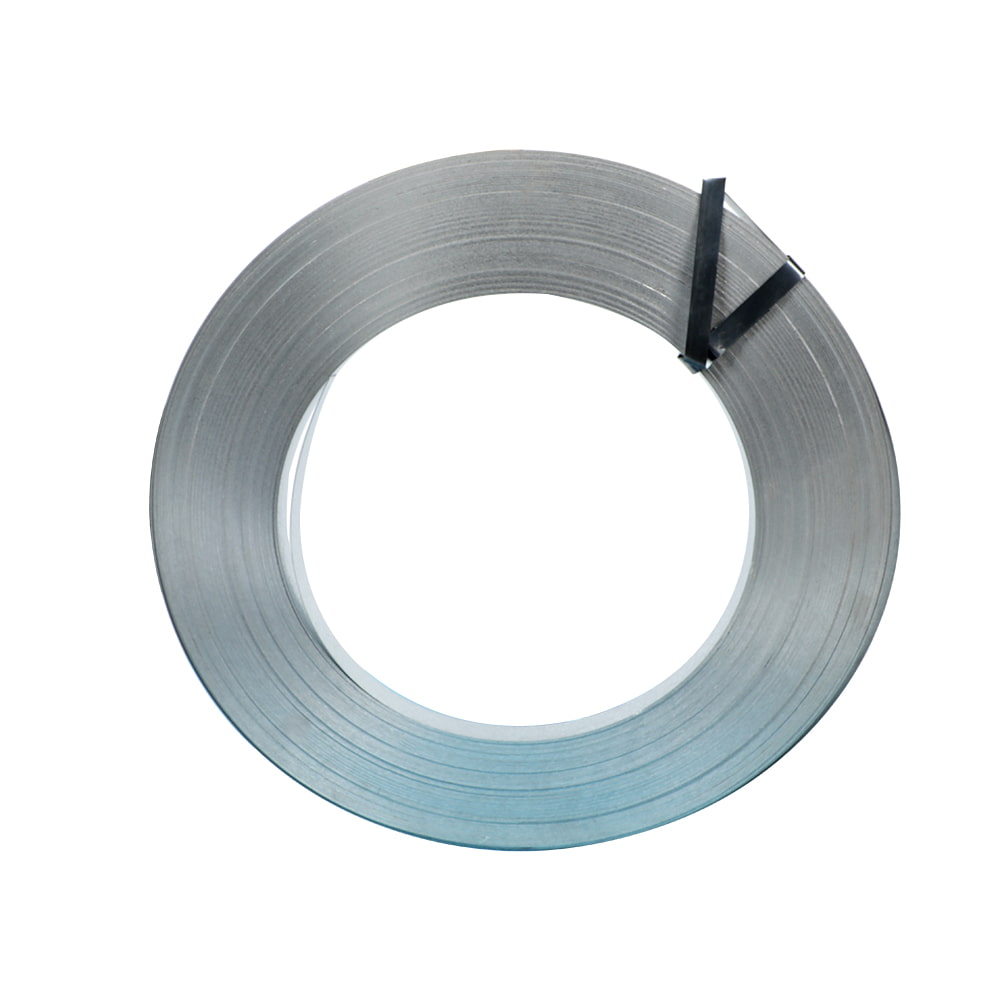

Die Integration der Automatisierung in die industrielle Verpackung hat Effizienz und Präzision revolutioniert. Für Unternehmen, die sich auf Stahlschnall verlassen, um schwere Lasten zu sichern - wie bei den Baumaterialien, zum Holz oder zu Metallspulen -, stellt sich die Frage: Kann Stahlschnallmaschine s vollständig automatisiert sein?

Aktuelle Automatisierungsfunktionen

Moderne Stahlbandmaschinen nutzen bereits semi-automatische Systeme, bei denen die Bediener die Gurte manuell positionieren, bevor Maschinen Spannung und Versiegelung verarbeiten. Die vollständige Automatisierung geht weiter durch die Einbeziehung:

- Roboterarme und Förderer : Für präzise Materialhandhabung und -positionierung.

- Sensoren und Visionssysteme : So erfassen Lastabmessungen, optimieren Sie die Gurtplatzierung und überwachen Sie die Spannung.

- SPS -Integration (programmierbare Logik -Controller) : Aktivieren Sie programmierbare Sequenzen für die Riemengefühle, Festziehen, Versiegelung und Schneiden ohne manuelle Eingriff.

- IoT -Konnektivität : Fernüberwachung und Echtzeitanpassungen über zentrale Steuerungssysteme.

Wichtige Treiber für die Automatisierung

- Produktivitätsgewinne : Automatisierte Systeme arbeiten kontinuierlich, schnallt bis zu 60 Bündel/Stunde mit konsequenter Qualität, wodurch die Abhängigkeit von Wehen verringert wird.

- Sicherheitsverbesserungen : Minimiert die Exposition gegenüber schweren Lasten, scharfen Kanten und sich wiederholenden Dehnungsverletzungen.

- Ressourcenoptimierung : Genauige Spannungskontrolle reduziert den Riemenabfall um bis zu 15%, während energieeffiziente Konstruktionen die Betriebskosten senken.

- Skalierbarkeit : Automatisierte Linien integrieren nahtlos in vorgelagerte/nachgeschaltete Prozesse (z. B. Palletisierungs- oder Waagesysteme).

Implementierungsherausforderungen

Trotz klarer Vorteile erfordert die Automatisierung strategische Planung:

- Integrationskomplexität : Nachrüst ältere Maschinen können kundenspezifische Engineering für Sensor/SPS -Kompatibilität erfordern.

- Materialvariabilität : Unregelmäßig geformte Belastungen (z. B. Rohre oder Spulen) erfordern fortschrittliche Sichtsysteme, um eine Fehlausrichtung zu vermeiden.

- Erstinvestition : Automatische Setups tragen höhere Vorabkosten, bieten jedoch innerhalb von 2 bis 3 Jahren durch Arbeit und Abfallreduzierung ROI.

- Wartungskompetenz : Vorhersagewartungsprotokolle und qualifizierte Techniker sind unerlässlich, um Ausfallzeiten zu minimieren.

Fortschritte bei KI und maschinellem Lernen werden die Automatisierung weiter verfeinern. Adaptive Systeme, die optimale Spannungseinstellungen für verschiedene Lasten "lernen", sind bereits in der Entwicklung und vielversprechende Fehlerquoten nahe Null.

Das Automatieren von Stahlschnallen ist nicht nur machbar, sondern wird zunehmend zu einem Branchenstandard für Hochgebäudeumgebungen mit hohem Risiko. Unternehmen sollten ihr Rackelvolumen, ihre Lastvariabilität und ihre langfristigen Betriebsziele bewerten. Während der Übergang die technische Sorgfalt erfordert, macht die Auszahlung von Effizienz, Sicherheit und Kostenkontrolle die Automatisierung zu einer überzeugenden Investition für zukunftslokende Vorgänge.

DE

DE