Wie kann das Verpacken von Klebeband in extremen Temperaturen abbilden?

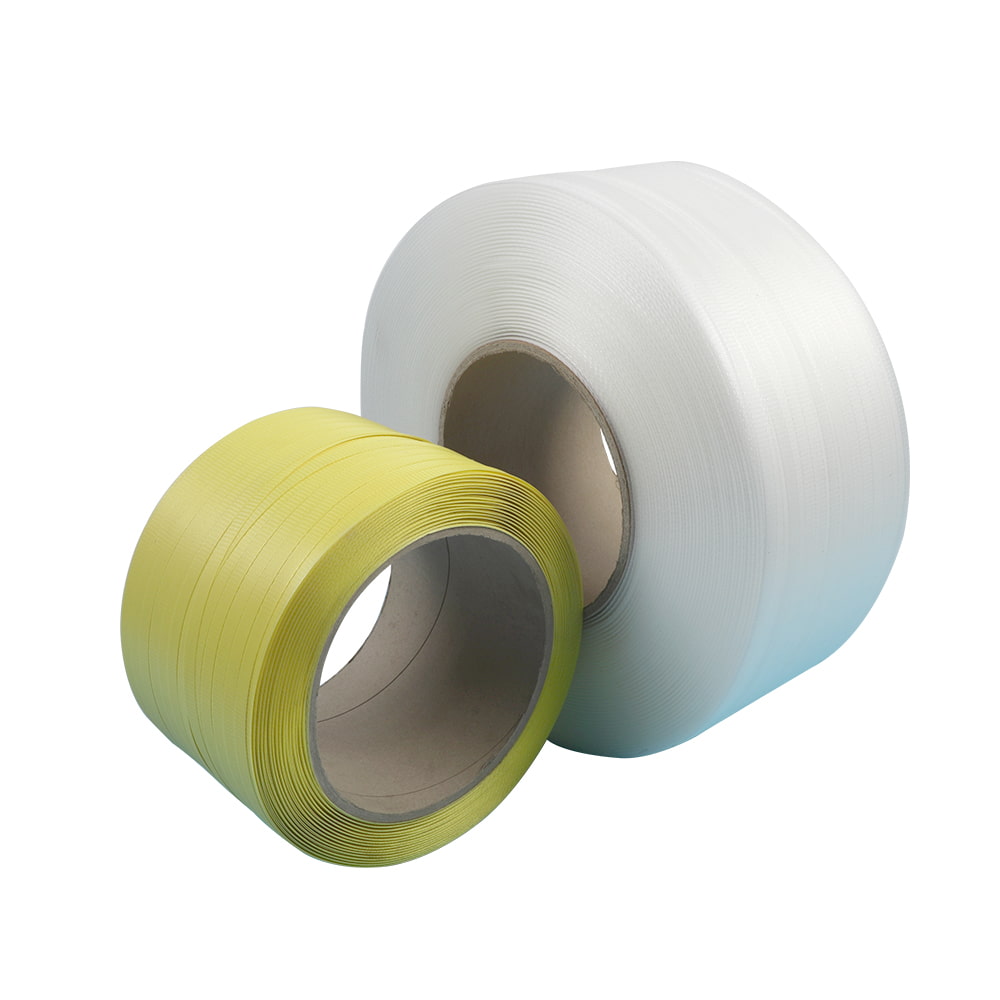

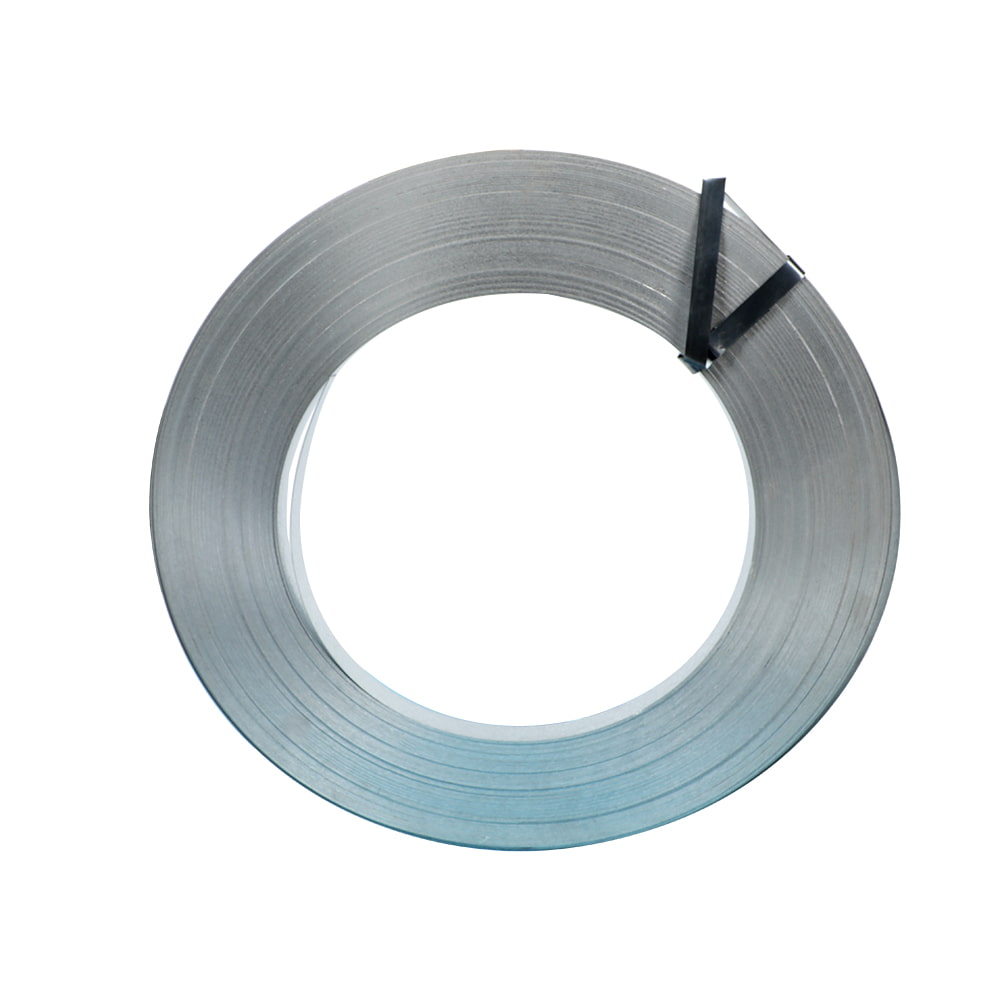

In Branchen, die von Logistik bis zur Lagerung von Lebensmitteln reichen, Packband spielt eine entscheidende Rolle bei der Sicherung von Waren während des Transits oder der Lagerung. Extreme Temperaturen - ob sengende Wärme oder Einfrieren von Kälte - können die Kleberleistung beeinträchtigen, was zu Schälen, verringerten Lastsicherheit und finanziellen Verlusten führt. Die Bewältigung dieser Herausforderung erfordert einen wissenschaftlichen Ansatz für Materialauswahl, Anwendungstechniken und Umweltanpassung.

1. Verstehen Sie die Wissenschaft des Klebstoffversagens

Temperaturschwankungen verändern die physikalischen Eigenschaften sowohl der Klebebandklebstoffe als auch der Oberflächen, mit denen sie verbinden. Bei hoher Hitze erweichen Klebstoffe und verlieren strukturelle Integrität, während Kalttemperaturen sie spröde und unflexibel machen. Darüber hinaus erweitern sich Materialien wie Karton oder Kunststoff mit Temperaturänderungen oder verziehen sich mit Stress an der Klebstoffschnittstelle.

Um dies zu bekämpfen, wählen Sie Bänder aus, die speziell für die thermische Belastbarkeit entwickelt wurden. Zum Beispiel:

Heiße Klimazonen: Entscheiden Sie sich für Bänder mit Gummiklebstoffen, die mit UV-resistenten Zusatzstoffen verstärkt sind. Diese behalten die Flexibilität bis zu 80 ° C (176 ° F) und widersetzen sich der Sonneneinstrahlung.

Kaltes Klima: Wählen Sie Klebstoffe auf Acrylbasis, die bei Temperaturen von-40 ° C (-40 ° F) biegsam bleiben.

2. Priorisieren Sie die Oberflächenvorbereitung

Selbst das beste Band schlägt fehl, wenn sie auf eine kontaminierte oder inkompatible Oberfläche angewendet wird. Staub, Feuchtigkeit oder Fett auf Kisten schwächt die Haftung. Vor der Anwendung:

Reinigen Sie Oberflächen mit trockenem Tuch oder Isopropylalkohol.

In kalten Umgebungen werden vor dem Wärme (z. B. mit einer Heißkasse auf niedrig eingestellt), um den Klebstofffluss zu aktivieren.

Verwenden Sie für glänzende oder nicht poröse Materialien (z. B. Kunststoffbehälter) Primer oder Adhäsionspromotoren, um die Bindung zu verbessern.

3.. Optimieren Sie das Banddesign und die Anwendung von Band

Moderne Verpackungsbänder sind nicht "einheitlich". Zu den wichtigsten Designfaktoren gehören:

Dicke: Hochleistungsbänder (3,5 mil) mit verstärkten Rückschlägen (Polypropylen oder Polyester) Widerstandsdehnung und Delaminierung.

Kleberbeschichtung: Mindestens 20 Mikrometer sorgen für eine ausreichende Kontaktfläche.

Anwendungsdruck: Verwenden Sie einen Klebebandspender mit einer gewichteten Walze, um das Eindringen der Klebstoff in poröse Oberflächen zu maximieren.

Berücksichtigen Sie bei extremen Bedingungen hybride Lösungen wie wasseraktiviertes, gummiertes Klebeband. Durch Feuchtigkeit aktiviert, bildet es eine chemische Bindung mit Pappfasern und übertrifft Standardklebstoffe sowohl bei Wärme als auch in der Luftfeuchtigkeit.

4. Testen und validieren Sie die Leistung

Hersteller bewerten häufig Bänder für bestimmte Temperaturbereiche. Überprüfen Sie Ansprüche durch unabhängige Tests:

ASTM D3330: Misst die Peeling -Adhäsion bei kontrollierten Temperaturen.

Simulationen mit realer Welt: Versiegelte Pakete dem Temperaturzyklus (-20 ° C bis 50 ° C) und mechanischer Spannung (Vibration, Tropfen) aussetzen.

Fallstudien zeigen, dass das Umschalten auf ein kaltbewertetes Acrylvapel-Paketversagen für ein kanadisches Logistikunternehmen während des Winterbetriebs um 60% reduziert wird.

DE

DE