Wie kann ich die Stabilität der Stahlbandmaschine in langfristiger Verwendung sicherstellen?

Die Stabilität von Stahlschnallmaschine ist der Kernindikator für die Effizienz der Industrieverpackung. In hochintensiven Szenarien wie schwerem Maschinentransport und Stahllogistik kann das Gerät aufgrund von Bestandteilen oder Spannungen außerhalb der Kontrolle Zehntausende von Yuan-Verlusten pro Stunde verursachen. Wie kann man langfristige Stabilität von Geräten durch technologische Innovation sowie wissenschaftlichen Betrieb und Wartung erreichen?

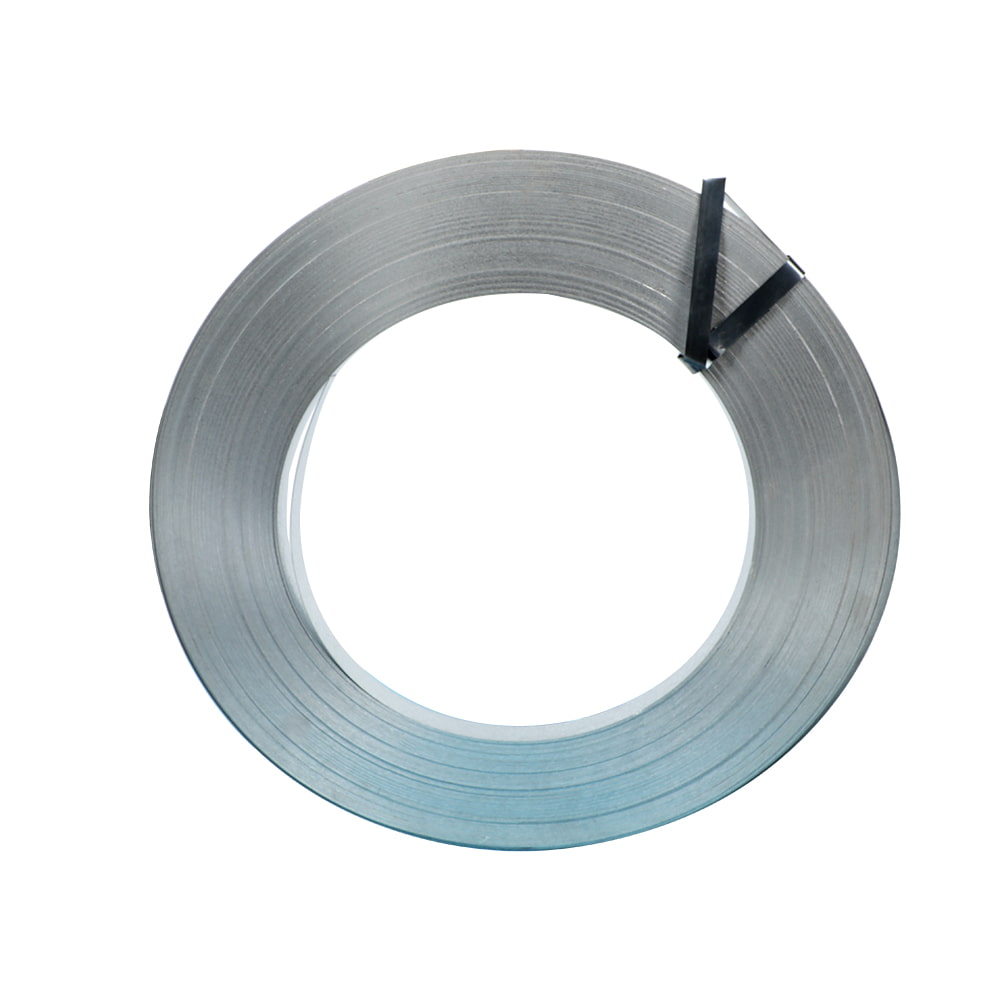

Die Kernkomponenten der Stahlbandmaschine müssen mechanischen Stoßdämmen von 15 bis 20 Zyklen pro Minute standhalten. Als Beispiel ein bestimmtes Markenmodell nimmt als Beispiel mit hochfestem Legierungsstahl geschmiedet, und sein Ermüdungswiderstand beträgt mehr als das Dreifache des normalen Kohlenstoffstahls, der Spannungsschocks für mehr als 3.000 Stunden im kontinuierlichen Betrieb standhalten kann. Das modulare Design verkauft das Antriebssystem und die Steuereinheit unabhängig, um eine Vibrationsisolation und die schnelle Wartung zu erzielen. Zum Beispiel kann nach dem Abschluss der Turbine in nur 15 Minuten ersetzt werden, um Kollateralschäden zu vermeiden. Das intelligente Spannungs-Rückkopplungssystem überwacht die Stahlriemenspannung in Echtzeit durch einen Drucksensor und löst das Kalibrierungsprogramm automatisch aus, wenn die Schwankung ± 5%übersteigt, um sicherzustellen Stahlgürtel.

Das traditionelle Modell "Reparaturen nach der Failure" kann den Bedürfnissen der kontinuierlichen Produktion nicht mehr erfüllen. Durch das Sammeln von Daten wie Motorstrom und Lagertemperatur zum Aufbau eines Gesundheitsmodells für Geräte können potenzielle Risiken im Voraus identifiziert werden. Wenn beispielsweise die Konzentration von Metallpartikeln im Getriebeschmieröl 50 ppm überschreitet, warnt das System, die Turbine zu ersetzen, wodurch die ungeplante Ausfallzeitrate um mehr als 40%verringert wird. Es wird empfohlen, dass Unternehmen einen standardisierten Prozess von "500 Stunden Schmierstillstand 2000 Stunden Fehlerkennung" einrichten und die Technologie zur Analyse der Vibrationsspektrum kombinieren, um die Lebensdauer von Schlüsselkomponenten um 30%-50%zu verlängern.

In der heißen Roll -Werkstatt des Stahlwerks (Umgebungstemperatur über 60 ℃) oder in hohen Salznebel -Szenarien im Meerestransport steht die Stabilität der Geräte vor starken Herausforderungen. Durch die Verwendung von IP65 -Schutzgrade mit geschlossenen Motoren und Luftkühlkreislaufsystemen können sicherstellen, dass Kernkomponenten stabil im Bereich von -20 ° C bis 80 ° C betrieben werden können. Der verchromte Verriegelungsmechanismus und die mit Keramik beschichtete Antriebswelle können die durch Salzspray-Korrosion verursachte Ausfallrate auf 1/3 der von gewöhnlichen Materialien reduzieren. Für Hochstaubumgebungen können mehrstufige Filtrationsgeräte konfiguriert werden, um zu verhindern, dass Partikel mit einer Partikelgröße von> 10 μm in das Übertragungssystem eindringen.

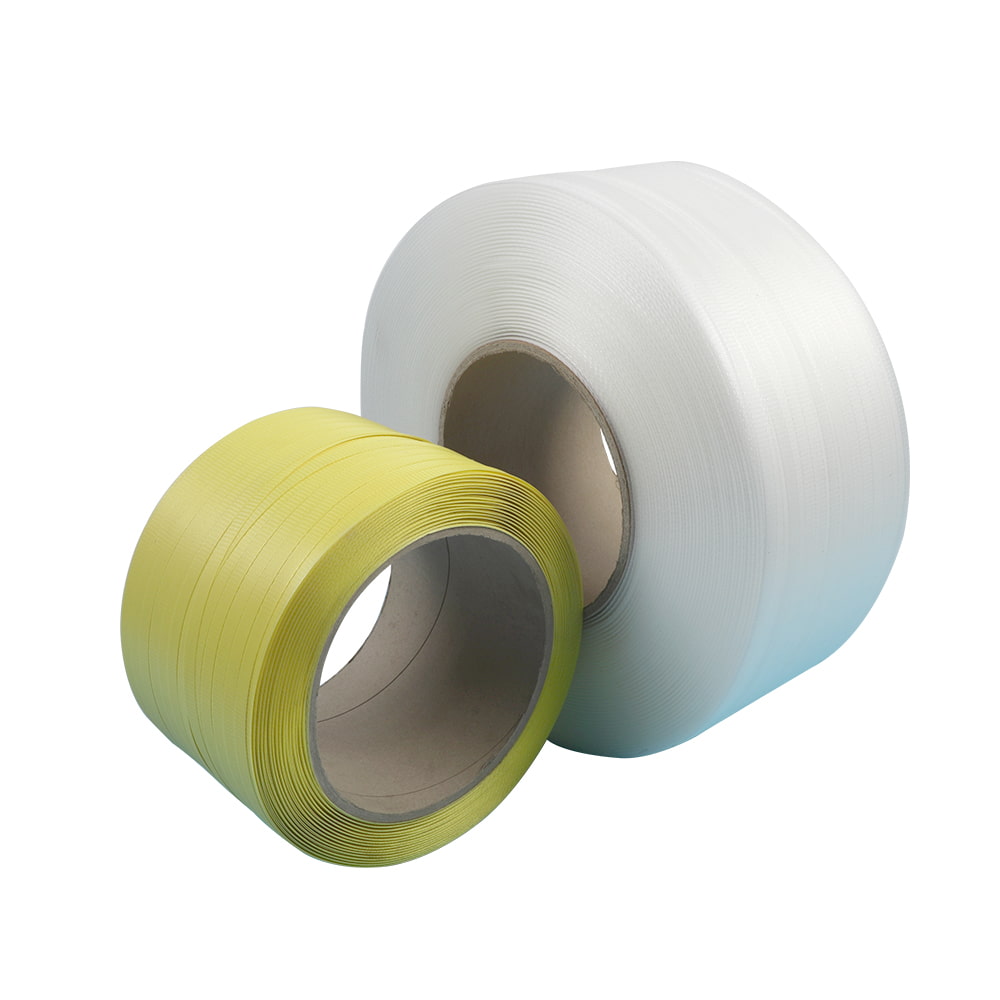

Laut Statistiken werden 30% der Geräteausfälle durch menschliches Versagen verursacht. Die digitale Schnittstelle verfügt über eine integrierte Datenbank "Stahlstreifen-Dicke-Cargo-Gewicht", die automatisch Spannungsparameter basierend auf der Art der Ladung (wie Marmor, Stahlspulen) mit einer Fehlerrate von weniger als 2%empfehlen kann. Das visuelle KI -System kann den Bissstatus der Sperre in Echtzeit scannen und sofort alarmieren, wenn festgestellt wird, dass es nicht geschlossen oder versetzt

DE

DE