Wie wählen Sie das richtige Verpackungsband für den Hochleistungsversand aus?

In der Logistik- und Versandbranche die Rechte auswählen Packband Für Hochleistungsanwendungen ist es nicht nur ein kleines Detail-es ist eine kritische Entscheidung, die sich auf Kosteneffizienz, Produktsicherheit und den Ruf der Marken auswirkt. Mit über 60% der Versandschäden, die auf unzureichende Verpackungsmaterialien zurückzuführen sind, kann die Auswahl des falschen Bandes zu kostspieligen Renditen, beschädigten Waren und unzufriedenen Kunden führen.

1. Verstehen Sie die Lastanforderungen: Zugfestigkeit ist wichtig

Durch die Hochleistungsschifffahrt werden Artikel mit einem Gewicht von 50 Pfund oder unregelmäßig geformten Objekten bewegt. Für diese Szenarien ist die Zugfestigkeit-die Kraft, die ein Band vor dem Brechen standhalten kann-nicht verhandelbar.

Standardband: 20–30 lbs/in Zugfestigkeit (geeignet für leichte Kisten).

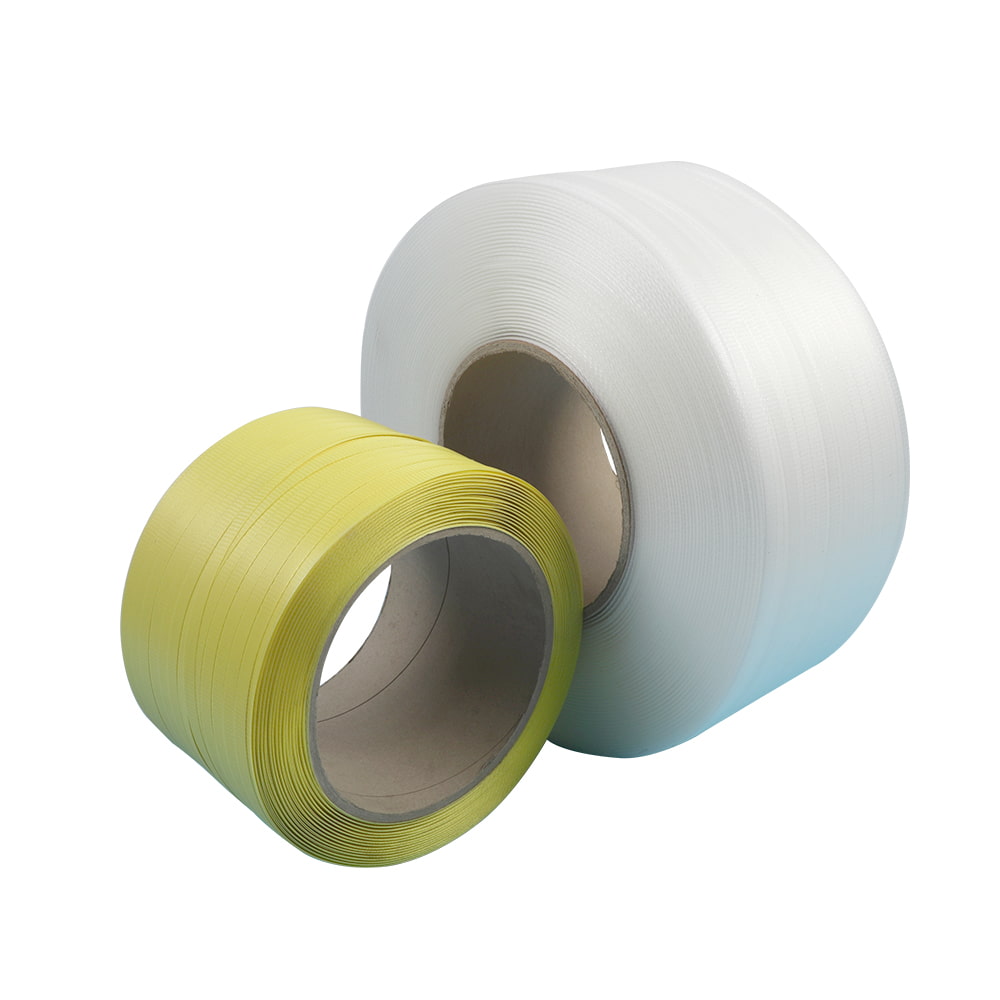

Hochleistungsband: 40–60 lbs/in Zugfestigkeit (ideal für Geräte, Maschinen oder palettierte Lasten). Suchen Sie nach Bändern, die als "hoher Zug" oder "verstärkt" gekennzeichnet sind, die häufig Glasfaser- oder Polyesterstränge für zusätzliche Haltbarkeit enthalten.

2. Priorisieren Sie Kleberleistung: Beyond "Sticky"

Die Kleberqualität bestimmt, wie gut Klebebandbindungen an Oberflächen, insbesondere unter Stress, gut. Zwei Schlüsselfaktoren:

Klebertyp:

Heiße Schmelze (Basis von Gummi): Bietet sofortigen Grabungen und leistet bei kalten Temperaturen gut (bis 14 ° F/-10 ° C).

Acryl: Bietet langfristige Adhäsion und UV-Resistenz, benötigt jedoch 24–72 Stunden, um vollständig zu heilen.

Scherfestigkeit: Schwere Kisten verschieben sich während des Transits. Entscheiden Sie sich für Klebstoffe mit einer Scherfestigkeit von> 50 psi (getestet über ASTM D3654), um das Schälen zu verhindern.

Pro -Tipp: Testen Sie die Adhäsion Ihres spezifischen Boxmaterials (z. B. Recycling -Karton gegenüber Wellblech). Einige Bänder kämpfen mit staubigen oder wachsbeschichteten Oberflächen.

3. Dicke und Material: Mikrometer vs. Mil

Dickere Bänder sind nicht immer besser - Flexibilität und Langlebigkeit.

Material: Polypropylen (PP) ist der Industriestandard, aber verstärkte PP- oder PVC-Mischungen für scharfe oder schwere Gegenstände.

Dicke:

2,0–2,5 mil (50–63 Mikrometer): Standarddienst.

3,0 mil (75 Mikrometer): Hochleistungsanwendungen. Ein 3,0-mil-Band kann 2–3x mehr Punktionswiderstand standhalten als Standardoptionen (Quelle: PAC-Maschinerie).

4.. Umwelt- und Betriebsfaktoren

Temperaturextreme: Acrylklebstoffe übertreffen Bänder auf Gummibasis in anhaltender Wärme (> 120 ° F/49 ° C).

Luftfeuchtigkeit: Wasseraktivierte Papierbänder (Gummiertes Band) sind umweltfreundlich, aber für feuchte Umgebungen ungeeignet.

Speicher: Bänder verlieren jährlich 10–15% Haftung, wenn sie unsachgemäß aufbewahrt. Halten Sie die Rollen in kühlen, trockenen Bedingungen.

5. Kosten vs. ROI: Überbezahlt nicht zum Überbindung

Während Premium -Bänder wie 3M schwere Verpackungsband oder Entenmarke EZ 20–30% mehr als generische Optionen kosten, reduzieren sie Abfall und Arbeit. Zum Beispiel:

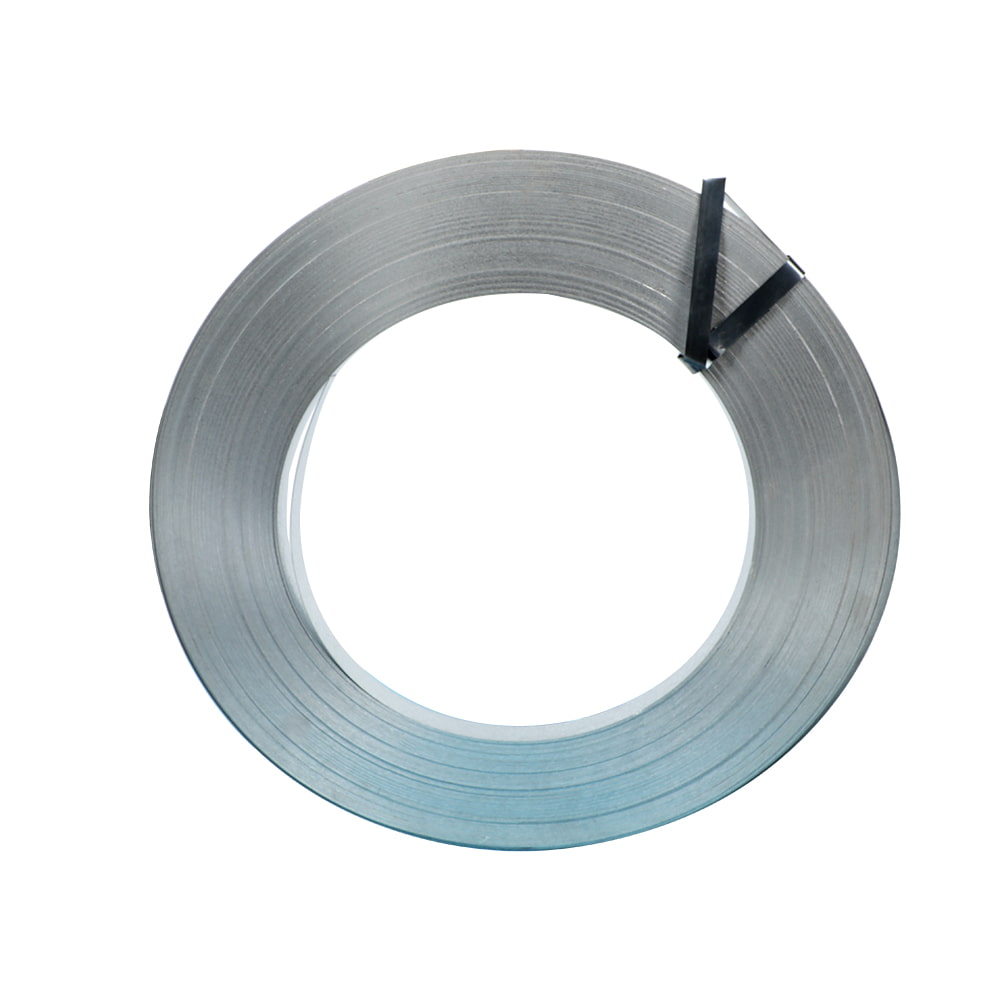

Ein 60-Yard-Stahlbanddichtungen 30 schwere Kisten gegenüber 15–20 mit Standardband.

Reduzierte Bandänderungen sparen 8–12 Arbeitsstunden pro 1.000 Sendungen (Branchenschätzung).

Letzte Checkliste für die Entscheidungsfindung

Berechnen Sie das durchschnittliche Kastengewicht und die Größe.

Überprüfen Sie die Kompatibilität der Klebstoff mit Verpackungsmaterialien.

Testen Sie die Scher- und Zugfestigkeit mit internen Versuchen.

Vergleichen Sie die Gesamtkosten pro Versand (Bandarbeit) .

DE

DE